Med kjærlighet for lær og natur

Hei. Jeg heter Tom Henning Bratlie. Første gang jeg lagde noe i lær, var på 1980- og 1990-tallet. Under utdanning, jobb og senere familieliv, ble det liggende litt brakk. Da jeg trengte en ny veske til Macen min for noen år siden, ble pasjonen gjenoppdaget. Jeg lagde en ny veske, en til, en lommebok og en til… Etter hvert følte jeg at jeg ikke lenger kunne prakke mer på mine nære og kjære, men fortsatte likevel å produsere. Det har blitt vanskelig å la være. På denne nettsiden selger jeg funksjonelle produkter for villmarksliv, jakt, fiske, samt lommebøker, belter, tasker, vesker, osv. Er det andre ting du kunne ønske deg, ta kontakt, så lar det seg kanskje gjøre å lage det.

For meg er det viktig å kombinere miljø- og klimavennlige produkter med kvalitet. Derfor benytter jeg meg i størst mulig grad av lær som er garvet på en miljøvennlig måte, av full- og toppnarv (mer om det nedenfor). Jeg ønsker at hvert produkt skal kunne utvikle sin helt unike patina, avhengig av brukeren.

Navnet Corifex er bare en lek med ord, satt sammen av de latinske ordene for lær (corium) og håndverker/kunstner (artifex).

Garving, gryn og gradering

Hud, skinn, lær. Hva er egentlig hva? Begrepene brukes litt om hverandre. Ofte assosieres likevel skinn med tynnere og mer fleksibelt materiale, mens lær gjerne oppfattes som stivere og kraftigere, henholdsvis fra små og større dyr. Hud brukes ofte om møbeltrekk. For enkelhets skyld, bruker jeg bare betegnelsen lær videre. Lær er et overskuddsprodukt fra matindustrien. For at en forgjengelig dyrehud skal kunne bli til bestandig og brukbart lær, må det garves. Enkelt fortalt betyr det at dyrehuden behandles med forskjellige syrer og salter, enten kjemiske eller naturlige. (I vinverden snakker en om garvesyrer og tanniner. Norsk: Å garve. Engelsk: To tan.)

Kromgarving

Dette er den raskeste og mest moderne måten å garve på, og ble først brukt i andre halvdel av 1800-tallet. Dette er den mest økonomiske og mest brukte. Kromgarving tar typisk bare et par dager. Kromgarvet lær bruks til de fleste formål og egner seg godt til blant annet klesplagg, hansker og andre ting som gjerne skal ha en myk og føyelig struktur. Kromgarvet lær kan tilføres alle mulige farger og overflaten kan preges med uniforme mønstre, og vil vanligvis beholde form og farge lenge. En jakke vil dermed ikke skille seg fra en annen av samme modell. Kromgarvet lær kan være flott å bruke til fór eller andre detaljer. En ulempe med kromgarving, er at det benyttes kjemiske salter, som til syvende og sist er skadelig for miljøet.

Vegetabilsk garving

Det kan være lett å forveksle vegetabilsk garving med vegetabilsk lær. Det har likevel ingenting med hverandre å gjøre, og har heller ingenting her å gjøre. At lær er vegetabilsk garvet, betyr at det benyttes naturlige råvarer i garveprosessen, vanligvis bark. Denne prosessen kan ta fra én til 14 måneder. Følgelig er vegetabilsk garvet lær vanligvis også dyrere enn kromgarvet. Læret er også litt stivere i strukturen. Det har bleke eller enklere jordfarger og kan formes til f.eks. knivslirer, masker eller bokser. Vegetabilsk garvet lær egner seg godt til preging av mønstre og stempling. Over tid vil dette læret få en nydelig brukspatina. Med godt vedlikehold, vil arvingene dine "sloss om den når du er død", som et merke skriver om sine vegetabilsk garvede produkter.

Lærets luner og lag

Du har kanskje kjøpt et rimelig belte, med merkelappen "Genuine Leather" eller "Ekte lær"? Det har jeg, og vært overbevist om at jeg har handlet topp kvailtet. Det står jo ekte lær. Eller? Etter en stund og har overflaten begynt å sprekke og beltet røket tvers av. Det kan skyldes flere ting. Merkelappen "Genuine Leather" er gjerne er en av dem. At det sprekker opp skyldes antakeligvis at det er et kromgarvet lær, dekket med et plastlag som har gitt beltet en fin finish da det var nytt.

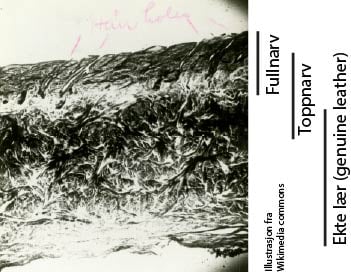

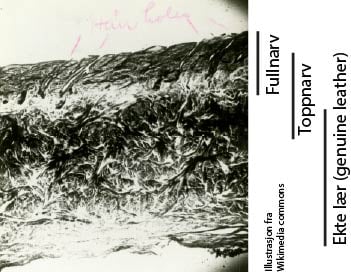

Det er flere ting som definerer kvaliteten, holdbarheten og egenskapene til lær. Garveprosessen er én av dem. Hvor på dyret, hvilket dyr og hvilket lag av huden læret kommer fra, spiller også en viktig rolle. (Tynne hansker i kromgarvet villsvinbuk vil være å foretrekke, framfor en tjukk, vegetabilsk garvet okserygg.) Jeg skal ikke komme inn på alle disse tingene nå, men kort beskrive hvordan lær blir lær. Nedenfor ser du et tverrsnitt av et stykke lær, der strukturen øverst er mye tettere enn nedover i læret. Dette viser tettheten i læret. Tette fibre = større styrke. Fullnarv er det aller ytterste laget på læret. Dette er også den tetteste, kraftigste og dyreste delen av læret. På overflaten av varer laget av fullnav, vil du kunne se både rynker, arr og kanskje til og med spor etter der pelsen satt. Toppnarv er også sterke saker, men her er særpreget fra rynker og arr stort sett pusset ned, for å gi det et mer uniformt utseende. Når topp- og fullnarven er høvlet av, kommer vi til ekte lær. Som du ser av bildet, er tettheten i fibrene betraktelig mindre enn øverst. Selv om styrken i meterialet dermed er dårligere enn i de yttre lagene, er det likevel lær. For ordens skyld: Bundet lær er lærverdens svar på sponplater – restelær som er hakket opp og limt sammen igjen. Materialer som PU-lær, kunstlær og skai har ingen ting med organiske materialer å gjøre.

Priser

Om du kommer over en lærvare som er for billig til at det kan virke sant, er det ofte det. Samtidig kan det godt være du lar deg lure og kjøper en lavkvalitetsvare til en høykvalitetspris – som jeg og beltet mitt. Som nevnt tidligere, bruker jeg i mine produkter i all hovedsak vegetabilsk garvet lær, av full- eller toppnarv. Jeg ønsker å lage ting som varer, som med tiden får en historie og som samtidig har en framtid.

Bildet er fra National Institute of Standards and Technology, USA. Med rød penn er det skrevet "hair holes". I arkivteksten står det videre:

Cross-section of typical vegetable-tanned leather used for sole leather. Note the layer of fine fibers (grain) at the top, through which the hair penetrates and the network of small and large fibers underneath. Microscopic examinations of leather are made to study the influence of various tanning and finishing operations upon the structure.

Date: 1. January 1924